导管导丝破裂测试夹具

一、核心结构与技术规格

圆柱载体系统:

不锈钢圆柱体直径为导丝最大外径的10倍(如外径0.89mm导丝对应8.89mm圆柱),允许基于临床风险论证调整直径。

支撑架固定圆柱体两端,确保测试稳定性。

固定点采用圆柱体侧壁开孔设计,用于锁紧导丝末端。

精密制造要求:

夹具材质为医用级316L不锈钢,标配规格覆盖2.54–9.65mm等9种外径,适配0.30–1.27mm导丝。

二、执行标准与原理

将导丝缠绕在一圆柱形模型上,然后展开并检查破裂情况,完全符合YY0450.1-2020标准中相关条款设计制造。

三、工装

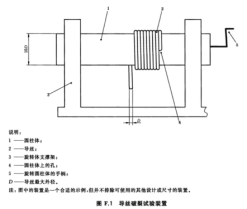

1圆柱体,其直径是导丝最大外径D(见82)的10倍。可用适当的基于风险的临床论证(见图F1中1)使用不同直径的圆柱体。

2支撑架用于支撑圆柱体的两端(见图F1中3)。

3固定点,圆柱体上的孔(见图F1中4)用于固定导丝(见图F1中2)。

4将圆柱体(F21)装入支撑架(F22)内

5将导丝末端插入圆柱体(F23)的孔中固定导丝。转第一圈时握持住。

6通过转动手柄并握紧导丝将导丝紧紧地缠绕在圆柱体上。至少缠绕完整的八圈,有适当的基于风险的临床论证也可减少编绕圈数。

7展开导丝并检查由此引起的破裂。在固定处和第一圈上产生的破裂不计;

8夹具规格:外径2.54/9.65/4.06/5.33/3.56/4.57/8.89/6.36/3.05不锈钢制造;

四、标准化测试流程

试样装夹:

导丝末端插入圆柱体固定孔,首圈缠绕时手动握持防滑脱。

转动手柄紧密缠绕至少8整圈(基于风险论证可减至5圈)。

破裂评估:

展开导丝检查表面破裂及涂层剥落,排除固定点与首圈损伤。

微观结构检测需结合显微镜观察裂纹扩展路。

试验报告:

试验报告应包括下列信息: a)导丝的识别;

b)导丝是否发生破裂的描述;

c)如果直径或圈数有偏离适当的基于风险的临床论证。

五、质量控制与创新应用

研发优化:

对比不同材料(镍钛合金/聚合物涂层)在反复缠绕后的破裂阈值,优化导丝柔韧性设计。

生产质控:

批量验证符合YY0450.1-2020标准,确保临床抗弯曲安全性。

智能化工装集成数据采集系统,实时记录载荷-位移曲线并自动生成合格率报告。

六、操作注意事项

缠绕时保持导丝与圆柱体切线方向一致,避免侧向应力干扰。

定期校准圆柱体直径公差(±1%)及夹具平行度。

七、配置清单

说明书1份;

合格证1份;

保修卡1份;

签收单1份;

铭牌1块;

宣传册若干;

不锈钢制造夹具(规格:外径2.54/9.65/4.06/5.33/3.56/4.57/8.89/6.36/3.05)各1件;